新能源商用车:政策领航,产业升级

中国的新能源商用车市场正受低碳转型、智能化升级与全球化发展三大因素深刻影响。

顶层战略上,“双碳”目标作为核心驱动力,《2030年前碳达峰行动方案》明确到2030年,当年新增新能源、清洁能源动力的交通工具比例达到40%左右,为商用车新能源化设定硬性目标;“1 + N”政策体系形成强大政策合力;《节能与新能源技术路线图3.0》规划提出汽车产业碳排放总量将于2028年先于国家碳减排承诺提前达峰,至2040年碳排放总量较峰值下降60%以上。

产业政策方面,虽然新能源汽车推广应用财政补贴政策(国补)已退出,但购置税减免等仍在持续,且“蓝天保卫战”与老旧车辆淘汰为新能源商用车催生存量替换需求。此外,许多核心城市对燃油货车实行分时段或分路段限行,而“路权”政策使得新能源商用车享有优先路权,甚至不限行,直接提升了其运营效率和经济效益。

技术与发展方向政策引导产业升级。《新能源汽车产业发展规划(2021—2035年)》强调提高技术创新能力,坚持整车和零部件并重,强化整车集成技术创新,推动电动化与网联化、智能化技术互融协同发展。博世“技术创新、高效能”理念深度契合产业升级方向。此外,由公安部组织起草的《机动车运行安全技术条件》(GB7258)于11月10日发布征求意见稿,对运营车辆的整车安全性提出了更高要求,也将推动相关技术的升级和普及。

博世商用车集团战略转型,全方位支持产业升级

面向《节能与新能源汽车技术路线图3.0》提出的发展愿景与要求,博世商用车集团围绕节能技术群、新能源技术群、智能网联技术群,以及运动智控技术进行了全面适配和同步布局:在节能技术群方面,持续优化传统柴油内燃机燃烧效率的同时,研发并推出天然气、甲醇,氢燃料等低碳零碳动力总成技术,助力整车实现节能减碳目标;在新能源技术群方面,以轻型、重型电驱桥产品为主,配以高效率的碳化硅多合一控制器,集成节能技术、轻量化设计及燃料电池技术;在智能网联技术群方面,推出1R1V(1个雷达+1个摄像头)、5R1V(5个雷达+1个摄像头) 驾驶辅助系统直接契合智能驾驶辅助技术的关键发展需求,为路线图提出的高效、零碳、智能愿景提供全方位技术支撑。

1.商用车用户聚焦场景,TCO与效率成需求核心

不同于乘用车,商用车因生产工具属性,核心在于“全生命周期成本(TCO)”和“出勤率”,呈现场景化、多元化与智能化特征。

博世调研显示,商用车用户正在向“场景化、全生命周期成本导向”换挡。如何在既定工况下实现最低运营成本、最高出勤率和最优投资回报,成为决策核心。

· 城市物流:需求转向“高效、低成本的频繁启停”。虽然行驶里程固定,但面临密集启停,路况复杂,电耗、制动磨损和行车安全尤为重要,维保费用需精打细算。用户要求车辆具备高效能量回收、AEBS等主动安全系统和高可靠电驱系统,用每一度电换取更多行驶里程,并降低保险费用。

· 干线运输:需求升级为“长续航、高速度、高可靠”。时效是硬指标,车辆的续航距离、补能速度、高速稳定性与驾驶舒适性直接影响司机效率和行车安全。低电耗轻量化的集成系统与先进热管理成为刚需,用更少电量跑更远距离。

· 资源运输(煤矿、工地等):需求从“皮实耐造”跃升为“可靠、重载、适应复杂路况”。车辆须面对非铺装路面、大坡度及超重载工况,需要具备超大扭矩的动力底盘、抗粉尘振动的鲁棒设计,并辅以高等级辅助驾驶,用高出勤率保障收益。

· 港口/定点运输:需求从“基本转运”转向“高自动化、零排放、精准高效”。该类运输在固定区域短倒,排放限制严格且人力成本高昂。高等级辅助驾驶或自动驾驶、纯电/氢燃料零排放车辆已成为标配,用自动化减少人力,用零排放降低运营成本。

在新能源和智能化趋势下,主机厂业务战略正在发生四项核心转变:

· 从“制造销售”到“全生命周期解决方案提供商”:主机厂不再单纯卖车,而是围绕特定场景(如干线、港口、市政)提供涵盖车辆、充换电服务、金融方案、运维服务的一揽子解决方案,为客户提供点单式服务。

· 研发导向从“技术驱动”转向“场景定义”:新车型开发起点不再是单纯技术指标,而是深入分析目标场景运营痛点(TCO、效率、司机状态等),再进行“强场景”的定制化开发。

· 技术路线从“单一平台”转向“多元化、模块化”:面对不同场景,主机厂需灵活采用纯电、混动、氢燃料电池等多种技术路线。同时,采用模块化平台(如博世的电驱桥)快速推出适应不同需求的车型,缩短开发周期、降低开发成本。

· 竞争核心从“零部件研发”到“系统集成能力”:在新能源和智能化时代,需要单个零部件性能优势领先,但是跨域的集成更为重要。如何高效集成三电系统、热管理、智能底盘、辅助驾驶等子系统,实现“1 + 1>2”的整体性能(如节能5% - 10%),将成为主机厂新的核心竞争力。

2.破局“千场千面”,博世推出“超级重卡”与“超级轻卡”两大集成化方案助力主机厂场景化车型落地“加速跑”

· “超级重卡”解决方案:应对高强度、大运力场景

► 干线物流:氢燃料电池模块+重型电驱桥+电控气压制动+智能驾驶辅助,轻量化结构放大载货量,电控气压制动与辅助驾驶保障长距离安全舒适,满足高时效。博世高效率集成式热管理系统,不仅可以降低整车成本,而且可以满足当前市场对商用车快充的需求,带来更好的驾驶体验。

► 资源运输:重型电驱桥+电控气压制动,瞬时大扭矩与坚固底盘应对重载爬坡,低电耗显著压缩短倒成本,电控气压确保复杂路况可靠制动与脱困。

► 港口运输:氢燃料电池+重型电驱桥+智能驾驶辅助,零排放动力与智能底盘为封闭场景自动驾驶提供基础,实现全天候自动化作业。

· “超级轻卡”解决方案:应对高频、城市泛场景

► 城市/城际配送(快递、冷链):轻型电驱桥+热管理模块+电控气压制动+电动助力转向+驾驶辅助,专为频繁启停设计,电耗更低、TCO更优、出勤率更高,是“最后一公里”的理想选择。

通过“超级重卡”与“超级轻卡”这两大标杆方案,博世系统展示了将场景化需求转化为整车层面核心竞争力的能力。凭借系统化集成能力和模块化设计,可迅速响应千场千面的客户需求,帮助主机厂在激烈市场竞争中,快速推出更安全、更节能、更经济的定制化产品。

博世商用车集团:传承优势、智电跃迁与全栈重塑

进入新能源与智能化周期,博世商用车集团把对柴油系统可靠性、场景认知和底盘集成的多年积淀,通过“电智升级、软件化赋能、场景化落地”完成动态转化,成为新赛道的差异化筹码。这种“承前启后”的转型逻辑,能让历史积淀成为新赛道的 “护城河”,从零部件巨头到全栈解决方案商,助力实现“1 + 1>2”的商用车整车性能的整体化提升:

· 业务战略——全栈方案取代单一部件:博世依托对干线、城配等工况的深厚理解,以“场景化落地”的全栈方案为核心,打通底盘智控、动力总成与驾驶辅助系统,用软件定义汽车和大数据驱动,为不同场景定制电动化、智能化整体解决方案。

· 组织变革——赋能跨域本土创新:通过成立商用车集团,博世整合传统柴油系统、电驱动、运动控制等业务板块,打通技术与资源。2025年1月起进一步合并卡车与非道路业务,集中管理系统开发、产品管理等核心能力,传统研发经验与测试体系直接赋能新业务。在中国市场,博世与本土伙伴合资、合作开发氢动力系统、轻型和重型电驱桥等产品,借助本土车企的场景资源与渠道优势,加速新能源技术从研发到商业化的落地进程。其中,轻型和重型电驱桥均为在中国率先开发和投产应用,未来也将搭载在中国商用车上走向海外市场。

· 技术布局——多元路线+软硬融合:博世商用车集团秉持技术中立原则,并行推进柴油、天然气、甲醇、纯电、氢燃料,覆盖商用车全场景能源转型;同时把硬件优势与软件深度耦合,升级电控气压制动、电动助力转向、热管理与辅助驾驶系统,形成“传统技术打底、新兴技术拓展”的双层架构,满足车队和用户在不同场景下的多样化需求。

从技术引入到本土创新:中德合作助力排放法规升级和智能低碳转型

博世持续投资,与中国伙伴合资合作,深耕中国商用车市场 20余年。早期与威孚合资引入柴油共轨系统,为中国商用车从国三到国六的排放法规升级提供核心支撑。如今,面向未来新能源和智能化商用车,博世的在华合作版图持续拓展,与庆铃合资布局氢燃料电池技术,与江铃携手开发轻型商用车电驱系统,完成从技术引入到本土创新的跨越。

2005—2008年:国三阶段——高压燃油喷射技术突破。引入1400bar燃油共轨系统,实现机械式向电控式跨越,助力行业达国三排放标准。

2008—2015年:国四阶段——本地化生产与系统协同。博世开发1600bar燃油喷射系统并同步实现尿素喷射系统本地化生产。通过关键零部件的国产化,博世为中国商用车企业提供兼具可靠性与成本优势的解决方案,同时完成技术储备,为后续国五、国六标准实施提供支撑。

2015—2020年:国五阶段——集成化解决方案与电动化转型。博世深度集成燃油共轨系统与尾气后处理系统,并实现后处理催化器自研自产,形成覆盖排放控制全链条的集成化方案。2018年起,公司加速电动化布局,推动商用车动力总成向多元化转型。

2020—2024年:国六阶段——技术拓展与生态构建。博世推出2000bar高压共轨系统,并将技术覆盖范围扩展至非道路机械领域。同时构建商用车“动力总成+智能底盘+辅助驾驶”的智能化全栈产品矩阵,电动化产品实现规模化市场应用。

2024年及以后:国七阶段——智能低碳与全栈创新。博世开发自适应标定方案,通过“一套数据覆盖多车型应用”大幅降低开发成本、缩短周期,并依托智能化手段挖掘动力总成节能潜力,实现国七技术成本中性原则。同时在新能源领域推进系统化集成创新,超级轻卡、超级重卡等电动化智能解决方案已落地运营,形成覆盖“纯电+混动+氢能”的全技术路线布局。

软件定义商用车:博世“智慧大脑”打通四域,实现协同进化

在人工智能与“软件定义汽车”的浪潮下,商用车正从“机械硬件主导”迈向“软件智能核心”。博世以“One Knowledge-based Solution”为理念,把软件视为贯通动力、能源、底盘、辅助驾驶四大功能域的“神经网络”,围绕安全舒适与智能高效两大目标,搭建环境感知、人机交互、车辆控制的三重架构,为车辆装上可进化的“智慧大脑”。具体而言,软件带来四项变革:

· 打造灵活的“TruckC软件大平台”:将驱动、制动、转向控制模块与嵌入式 AI 算法、自适应控制功能集成于统一工具链,像“可自由拼装的智能积木”,可按车型与场景快速组合,避免重复开发;

· 重构车辆的 “电子神经网络”:重构新一代电子电气架构,打通动力、底盘、智驾域的信息壁垒,实现跨域协同,例如制动、转向、驱动联动实现更精准的车身稳定控制;

· 构建车辆的 “自我感知和健康管理”体系:综合传感器与执行器数据对零部件状态进行多级评估,自适应调整控制参数,提前预判故障,降低停运风险;

· 用云端数据反哺 “产品进化”:通过自研智能网联系统把云端实测数据回流研发,用真实工况指导算法迭代,使控制逻辑更贴近场景、电耗更低。

最终,软件打破传统域界,让动力、底盘、智驾从“各自为战”走向“深度协同”,释放 1+1>2 的效能,为用户带来更安全、更高效、更智能的运营体验。

电驱桥技术三优破局:能耗、可靠、轻量化全面领先

随着商用车电动化进程持续加速,电驱系统作为车辆核心部件的技术升级愈发关键。传统商用车普遍采用“发动机-传动轴-车桥”的中央驱动传动模式,该模式虽成本较低,但存在动力传输损耗大、可靠性不足等问题,相比之下,电驱桥将电机、变速箱、差速器等核心动力部件集成于车桥本体,实现电机动力对车轮的直接驱动。这一集成化设计不仅缩短动力传输路径、降低能量损耗,还有效节省底盘空间,为电池系统预留出更充足的安装空间,将逐渐成为新能源商用车的主流驱动方式。

基于对中国市场的深刻洞察,博世自2021年起专项开展电驱桥系统正向开发,打造本土化解决方案。2023年,博世率先推出搭配单电机四挡变速箱的重型电驱桥产品;2025年进一步完善产品矩阵,新增单电机两挡变速箱和双电机两挡变速箱重型电驱桥产品。该系列产品全面覆盖18吨至49吨的燃料电池、纯电、以及混合动力重型商用车,是应对多样化场景应用需求的代表性创新方案,其主要优势有:

· 高效率:博世控制器采用了第四代碳化硅功率模块,搭配大功率高速扁线电机和成熟高效的全斜齿方案变速箱,通过智能扭矩分配和能量管理策略,显著提升整车驱动效率。

· 轻重量:博世重型电驱桥采用创新的分段式设计,深度集成电机、差速器和变速箱,结构紧凑,变速箱壳体选用高强度轻量化铝合金,并搭配极简化电控电动换档机构,进一步减轻了整桥重量,有效提升车辆载货能力。

· 高可靠性:电驱核心零部件严格按照重型商用车典型载荷谱进行开发,有效寿命达到150万公里。重心优化设计使得整桥满足商用车簧下振动要求,通过了高于50g 冲击耐久测试,产品的防护等级达到 IP67 ,并在全国 50多个典型运营场景中累计稳定运营里程超过 5000 万公里。

· 适应性强:产品标配机械取力器和差速锁,满足商用车多样化复杂场景的应用需求,其技术优势已在全场景实际运营中得到了充分验证。无论是在平原、山区、国道、高速公路,还是在港口集装箱运输和资源运输等细分场景,电驱桥车型均展现出显著的电耗优势。

博世重型电驱桥能够提升车辆动力总成系统效率,增加车辆有效载荷。其稳定可靠的系统为电动重卡突破场景边界、实现技术迭代提供了关键助力。

博世电控气压制动系统(EBS):以全球技术实力赋能中国商用车高效、安全、舒适运营

商用车安全标准的升级与技术迭代正形成双向驱动,其中法规强制要求成为制动系统革新的重要推手。根据中国《营运货车安全技术条件 第2部分:牵引车辆与挂车》明确规定,营运货车的牵引车辆与挂车均应安装电子制动系统,这一规定标志着我国商用车安全标准迈入新阶段,有力推动行业向电控化、智能化制动系统全面升级。

在新能源重卡与智能网联技术加速渗透的背景下,商用车制动系统的核心诉求已从基础“稳定可靠”向“高效节能、智能可控、状态可感知”进阶。作为衔接法规要求与市场需求的核心部件,电子制动系统正成为商用车的标配装备。

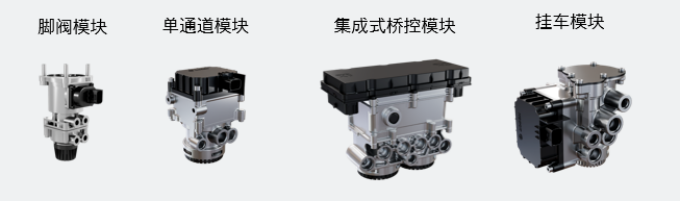

博世商用车集团基于深厚的制动技术积淀与本土化研发能力,为中国市场打造了商用车电控气压制动系统 (EBS),其核心功能体现在节能、安全、舒适及智能四大维度,已率先搭载于多家主流车企的新车型上,为客户在物流配送、短倒运输、港口等核心场景带来显著价值。

· 经济性:节能降本,助力电动重卡降本增效

在电动重卡区域集散的运输场景中,得益于博世EBS精准的制动控制和优化的能量回收策略,搭载博世EBS的电动重卡可节电约5%,为运营企业显著降低能耗成本。

案例:港外转运场景。在起伏路,大量上下坡、减速、跟车等场景下,EBS精准管理电机制动与气压制动衔接,提高能量回收效率,使单车每日可额外回收5%,帮助物流企业降低整体TCO。

· 安全性:制动性能优异,助力车辆应对极端路况

在安全性能方面,博世EBS系统的制动性能全面达到国际领先水平,系统配备的制动防抱死系统、牵引力控制系统、制动稳定控制、挂车控制等功能,经过针对中国复杂道路的专项标定,可在戈壁、山区、高原湿滑路面等环境下大幅提升车辆稳定性与制动可控性。

案例:露天矿运输。车辆常在碎石、砂砾、坡道等低附着路面运行。博世EBS的防滑控制策略有效抑制驱动打滑,让车辆在重载、低速爬坡或急减速时保持稳定,减少横摆风险,提高运营安全性。

· 舒适性:响应更快、车重估算更准,驾驶体验好

商用车在不同载重工况下(空载、半载、满载)制动力需求差别巨大,博世EBS凭借快速的电控响应与先进的车重估算算法,使系统在载重变化时仍保持一致的制动反馈。

案例:中长途物流。物流作业中频繁载荷切换,博世EBS可迅速识别车重变化并调整制动力分配,使车辆在满载、半载状态下都保持一致的制动线性度,提升司机舒适性与驾驶信心。

· 在辅助驾驶方面:制动响应快、精度高

博世EBS与ADAS进行深度联调,为自动紧急制动巡航、自适应巡航等辅助驾驶功能提供快速响应、高精度的制动支持。在紧急制动(AEB)工况中,博世EBS系统在响应时间与最大减速度稳定性方面领先于竞争对手;在自适应巡航场景下,减速度控制的细腻程度可比肩乘用车水平,使长途干线物流驾驶更加轻松、安全。

来源:博世

发表评论

网友评论仅供其表达个人看法,并不代表商用汽车事业部立场。